PLANIFICACIÓN DE LA PRODUCCIÓN

CUMPLIMIENTO DE ENTREGAS Y COSTES

- Desarrollar un modelo de planificación y políticas comunes a todos los departamentos.

- Cumplimiento de la planificación: costes y plazos.

- Incremento de la capacidad de producción y mejora del nivel de servicio.

- Planificación ágil en función del mix de producción.

- PLANIFICAR ES GOBERNAR

Conceptos previos

- Cuando se planifica la producción lo que determina es:

- Las entregas a los clientes (internos o externos).

- Y el coste al cual se harán estas entregas.

- De tal manera que es un factor determinante en la competitividad.

- ¿Qué debe tener en cuenta la planificación?

- Nivel 1 - Lo que sabes que sabes:

- Mix de producción a realizar, pedidos, etc.

- Capacidad disponible.

- Si te quedas en el Nivel 1, la planificación no sobrevivirá al primer encuentro con la realidad.

- Nivel 2 - Lo que sabes que no sabes:

- Todo aquello que no está en los planes que sabes que puede pasar pero que no sabes si va a pasar.

- Averías de máquina.

- Un repunte del absentismo.

- Urgencias de clientes y reprocesos.

- Un fallo de suministro crítico.

- Un periodo de baja demanda.

- Un pico de demanda fuera de la norma.

- ¿Qué hace la función planificación?

- En el ámbito de lo conocido – Nivel 1:

- Proponer la dotación de recursos necesarios.

- El orden o secuencia de producción.

- En el ámbito de lo aleatorio (imprevistos) – Nivel 2:

- Desarrolla los protocolos de reacción ante las perturbaciones de carga y de capacidad.

- Y se dota de los recursos para poder responder a dicha aleatoriedad.

- LAS PLANIFICACIONES NO SUELEN FUNCIONAR PORQUE NO SE SUELE PASAR DEL NIVEL 1.

Diagnóstico

- No se tienen tiempos estándar, se desconoce cuánto tiempo se tarda en hacer las tareas.

- No se dispone de una herramienta que permita planificar de manera ágil los trabajos entonces puede pasar lo siguiente:

- Se hace de manera manual o por intuiciones.

- Los comerciales se acaban haciendo con el poder y las decisiones de planificación y, entonces, lo que manda es la presión de los clientes.

- Los encargados demandan más recursos.

- Falta de formación:

- No se planifica teniendo en cuenta la saturación.

- No se planifican al detalle los cuellos de botella.

- Los mandos no saben cómo asignar los recursos.

- No se tienen en cuenta la multitud de imprevistos que pueden impactar en nuestra planificación, pero es inevitable que sucedan.

Efectos

- El desequilibrio entre carga y capacidad de trabajo es el mayor causante del despilfarro en fabricación. Lo cual tiene numerosas implicaciones y de alto impacto.

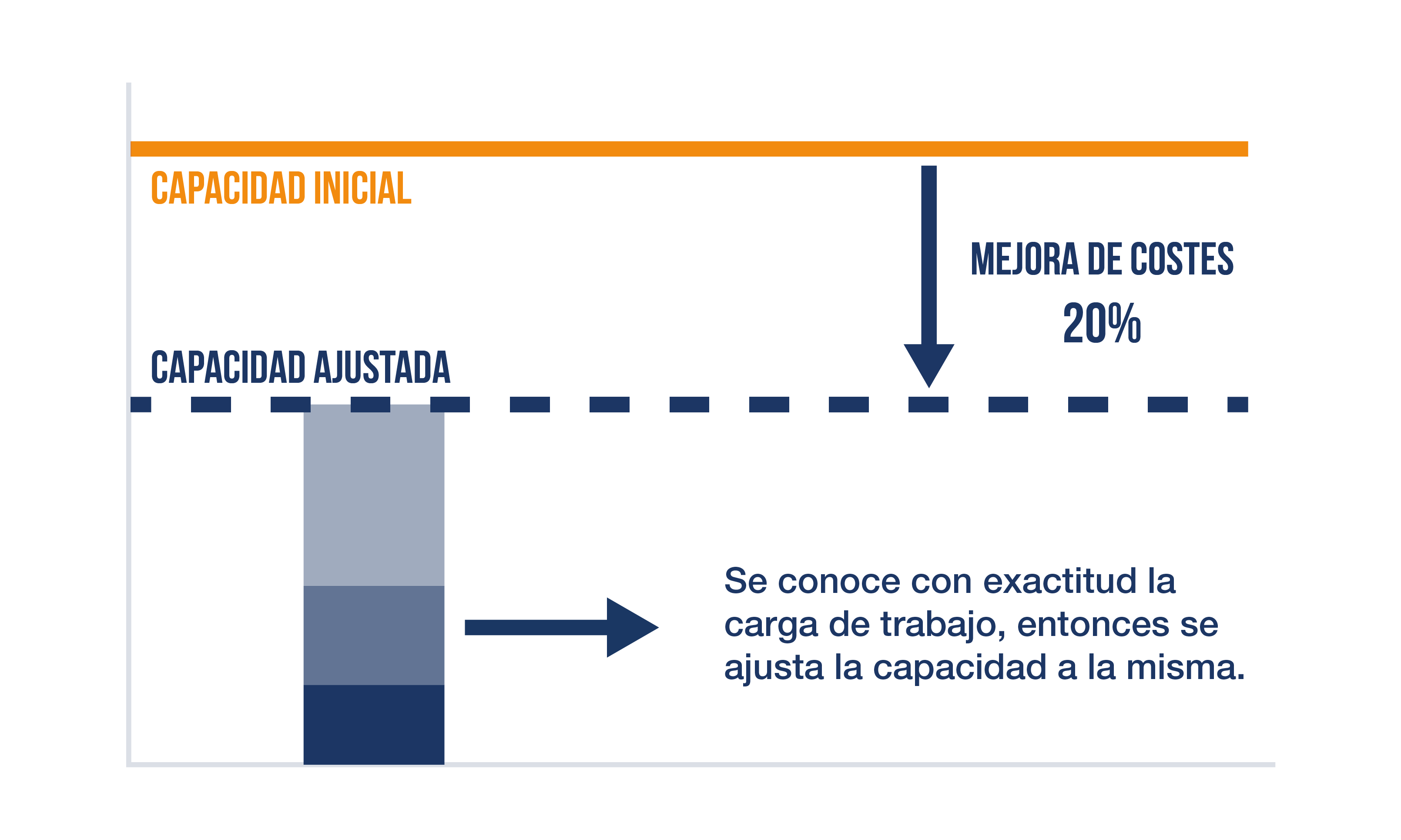

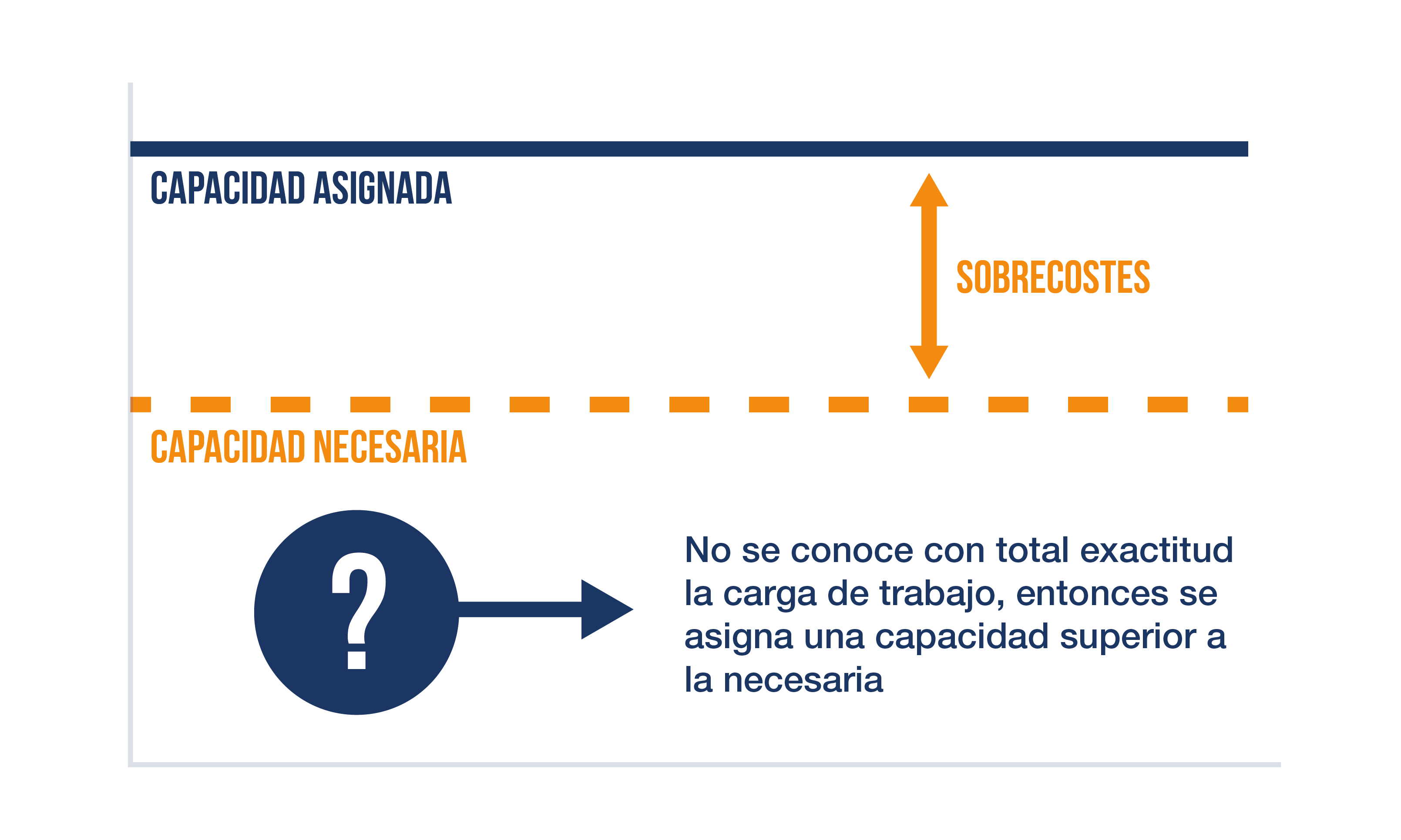

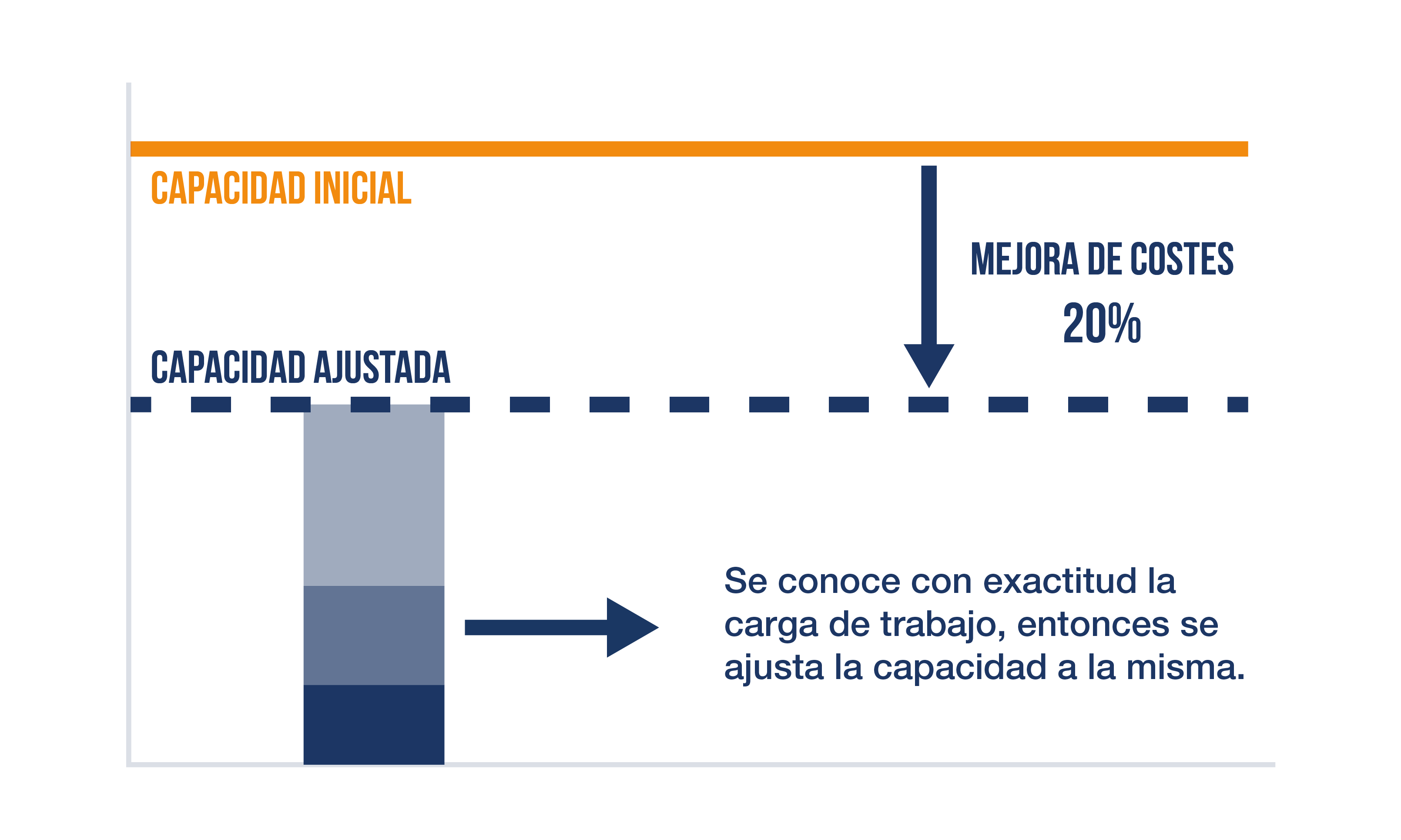

- Se aumenta la capacidad más de lo necesario debido al desconocimiento de la carga real de trabajo y a la incertidumbre.

- Aun así, faltan recursos para cumplir el plan y los compromisos acordados con los clientes.

- Por lo que los encargados solicitan más personal.

- Personal que tras esa “sobrecarga” de trabajo, se vuelve “totalmente necesario” para la normalidad.

- O se resuelve mediante sobrecostes por horas extra.

- Los puestos o máquinas cuellos de botella provocan esperas en los puestos anteriores o posteriores.

- Incluso, a veces, se quedan parados sin trabajo… siendo cuellos de botella.

- Y la producción que no hace el cuello de botella no se puede recuperar.

- Urgencias y continuas replanificaciones.

- Lo que provoca un movimiento continuo de operarios entre puestos sin posibilidad de anticipación.

- Y un exceso de cambios de máquina, formato y de trabajo.

- Lo que a su vez provoca iniciar trabajos sin asegurar las condiciones estándar.

- Generando interrupciones continuas.

- Traduciéndose en sobrecostes por ineficiencias por incidencias.

- Trabajos que se preparan y se comienzan, se pausan, y vuelven a prepararse y a continuarse posteriormente por falta de materiales y/o información.

- Operarios que, conociendo que la carga de trabajo asignada es baja, “estiran” el trabajo mediante ajustes y revisiones innecesarias, paradas, ausencias y baja actividad para que sea suficiente para acabar la jornada y no se le asignen más tareas.

- Los cambios de referencia no se planifican, por lo que siempre requieren un tiempo superior al estándar.

- Los pedidos no se agrupan generando lotes grandes de una misma referencia, por lo que se tienen más preparaciones de las que se debería.

- La fabricación no se ordena según criterios de eficiencia, por lo que no se optimizan los cambios ni la producción en función de la combinación óptima y la minimización de los tiempos de cambio y preparación.

- Y, además de lo anterior, del sobredimensionamiento de recursos, se incumplen los plazos de entrega.

- La fluctuación de la demanda que no se gestiona de manera ajustada provoca que los beneficios que se obtuvieron en periodos de saturación normal, queden mermados a causa de los periodos de baja carga de trabajo.

- El menor imprevisto hace que todo el trabajo de planificar sea inservible.

- AUSENCIA DE PLANIFICACIÓN ES AUSENCIA DE GOBIERNO

NECESIDAD Y PROPUESTA DE SOLUCIÓN

- Desarrollar un modelo de planificación y políticas comunes a todos los departamentos.

- Conocer de manera precisa la carga de trabajo y ajustar la capacidad a la misma con anticipación.

- Realizar los cálculos de manera ágil, con poca carga de datos y un sencillo análisis de la información. Para:

- Aumentar la capacidad de producción.

- Reducir los costes.

- Cumplir con los plazos acordados.

- Dotar a la fábrica de protocolos y recursos para no interrumpir el proceso ante imprevistos.

- Formación a los implicados.

Indicadores de eficacia del proyecto

- Nivel de productividad.

- Cumplimiento de las entregas.

- Capacidad de producción.

Contacta con nosotros y mejora la productividad de tu industria a partir de una solución de alto impacto y bajo coste.

Compartir