Modelo de dirección de la producción

La fábrica libre de incidencias

- Cumplimiento de estándares de manera robusta: Reducción de incidencias e interrupciones.

- Aumento de la productividad / Aumento del OEE.

- Integración y dinamización de la mejora continua.

- Formación y acompañamiento a los mandos intermedios.

Premisas de partida

- Los operarios quieren hacer bien su trabajo (productividad y calidad).

- Y si se dan las condiciones necesarias, lo harán.

- La labor de la dirección es crear dichas condiciones.

- La productividad surge de un trabajo constante y libre de interrupciones (incidencias) y no de los picos de velocidad.

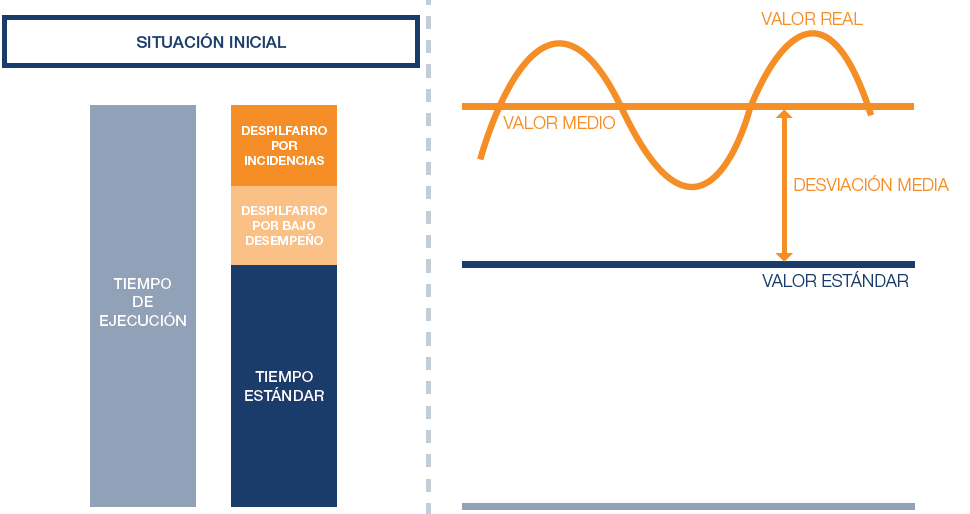

Definición del problema

- El cumplimiento de los objetivos de producción es una incógnita.

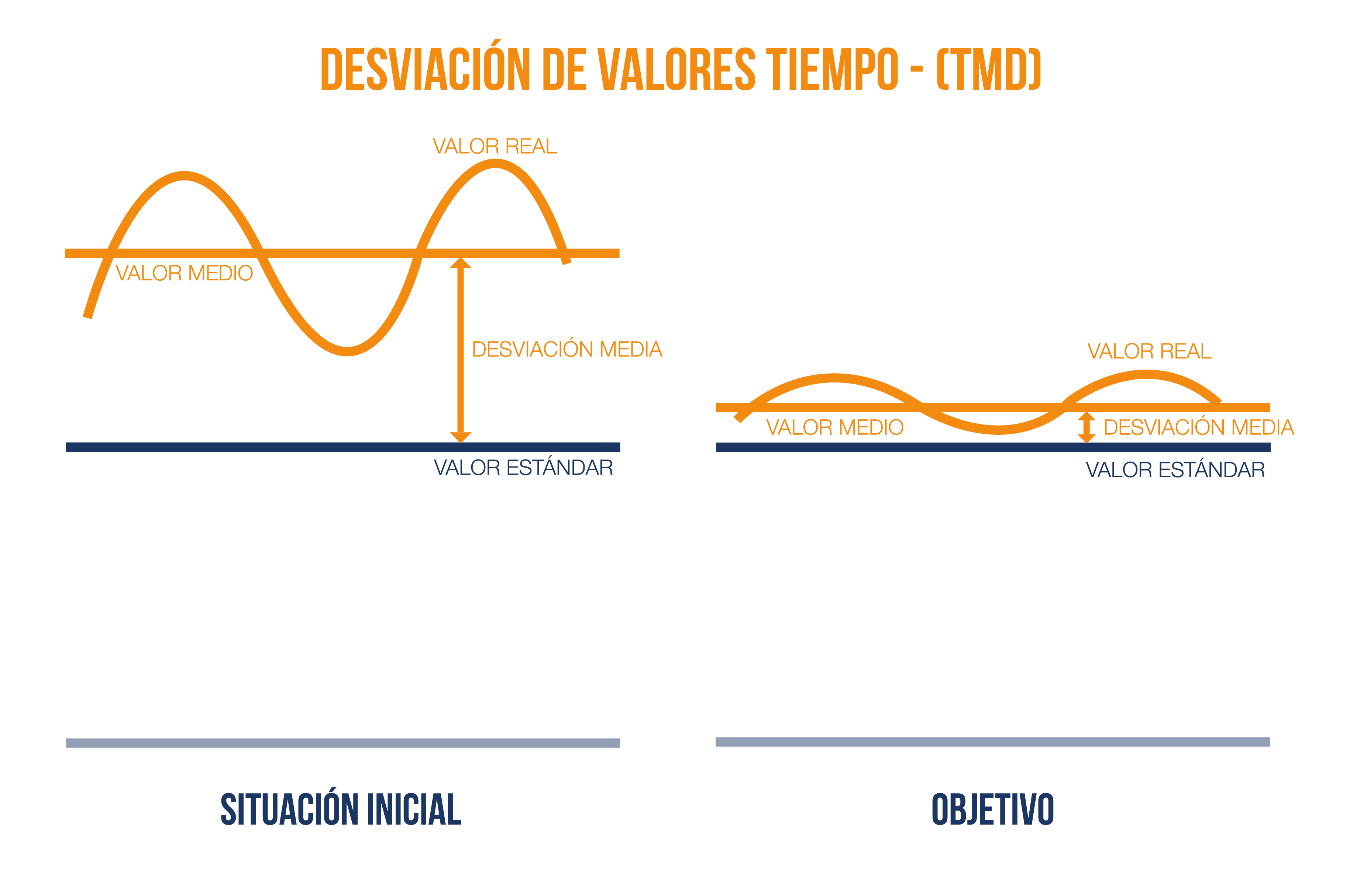

- La dispersión de resultados con respecto al estándar es elevada.

- Existe un elevado nivel de incidencias y se pierde productividad.

- Y la cadena de mando padece una situación de constante frustración.

- Las propuestas de mejora no se integran ni se materializan.

Causas

- Aparecen incidencias por falta de anticipación y de preparación del trabajo.

- Debido a las incidencias y a la falta de supervisión se da bajo desempeño por desmotivación.

- Ambos factores implican una desviación de los estándares.

- La causa raíz de esta situación es:

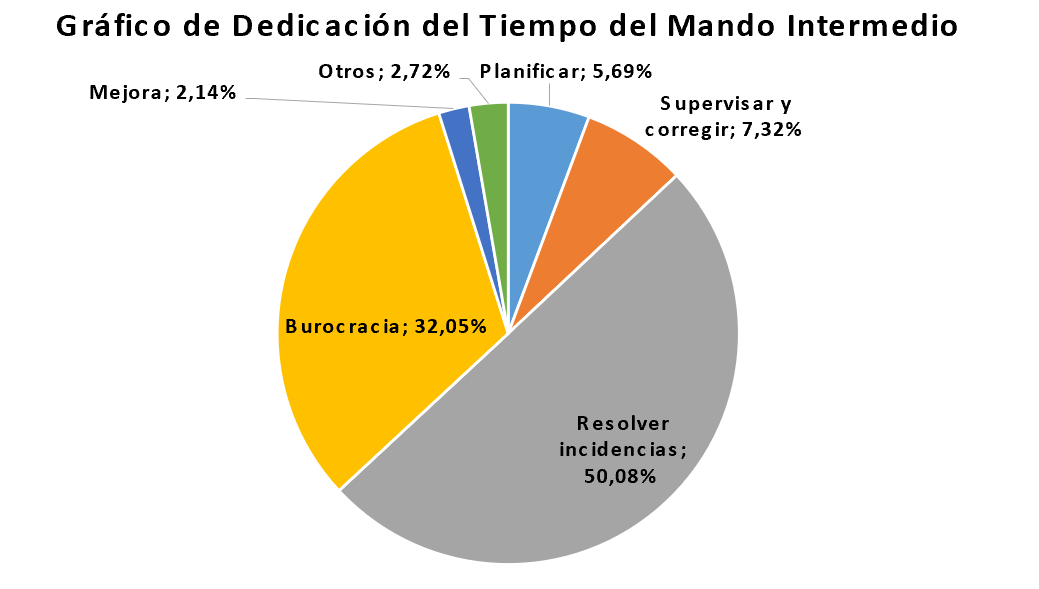

- A los mandos intermedios no se les ha formado ni se les ha mentalizado de la importancia de su función:

- No se ha comunicado de manera clara qué se espera de dicha función.

- Eran operarios responsables y habilidosos, por este motivo, se les promocionó a gestores.

- Además, no existe un modelo de dirección robusto orientado al cumplimiento de los estándares:

- No hay métodos de supervisión para la anticipación y el control.

- No se hacen auditorías para garantizar el cumplimiento y el mantenimiento de las buenas prácticas.

- Y la no existencia de un modelo de dirección hace que las propuestas de mejora “se pierdan” y que no se materialicen en resultados.

Efectos

- Exceso de recursos y la sensación permanente de que hacen falta más.

- Saturación de las personas más responsables.

- Imprevistos continuos que atender en fábrica.

- Muchas tareas importantes como control de indicadores o planes de mejora continua quedan sin realizarse.

- Estrés y frustración por falta de tiempo e indefinición de responsabilidades.

- La dispersión de métodos genera dispersión de resultados.

- Sobrecostes de manufactura e incumplimiento de las entregas.

Necesidad y propuesta de solución

Un estudio reveló que en una empresa de 350 trabajadores hay millones de cosas para controlar.

No hay ninguna posibilidad de que los directivos puedan controlar tal cantidad de sujetos de control.

El control debe dividirse entre: control no humano, control de la fuerza de trabajo y control de la jerarquía directiva.

… Las personas que han estado sufriendo por falta de autocontrol y su falta de habilidad asociada, sin culpa alguna por no rendir lo bien que les gustaría, están especialmente agradecidas al líder/directivo que los releve de ese sufrimiento haciendo posible el autocontrol...

- Conocer exactamente qué se espera.

- Estándar de producto y proceso.

- Quién hace qué y quién decide.

- Saber cómo lo está haciendo con respecto a los estándares: Retroalimentación periódica.

- Tener habilidad para regular el proceso:

- Capacidad del proceso.

- Herramientas, equipos, materiales, mantenimiento y tiempos necesarios.

- Autoridad para ajustar.

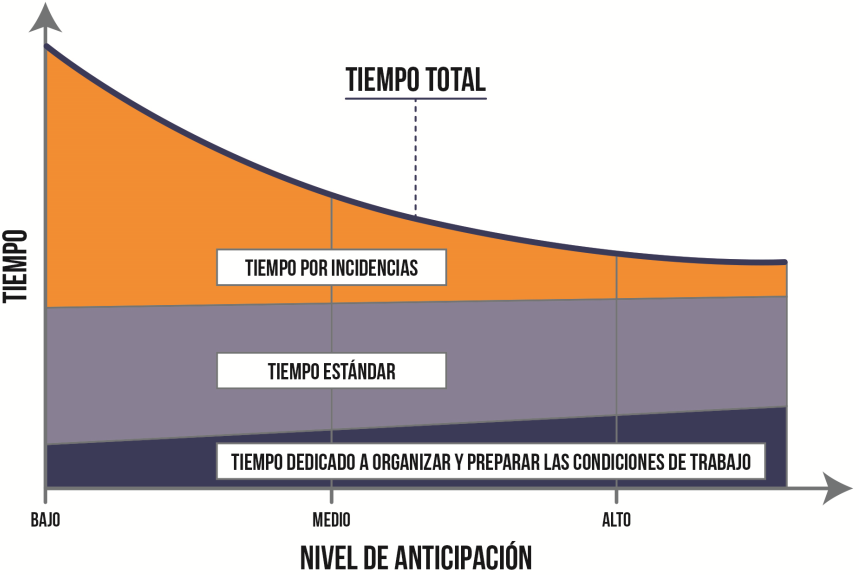

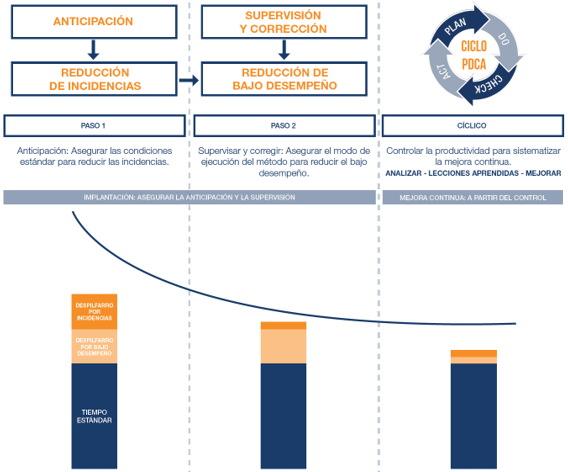

En definitiva, dotar al sistema de capacidad para dirigir (invirtiendo tiempo en anticipar y supervisar) y así reducir las incidencias y garantizar un estado de control:

Cómo lo hacemos

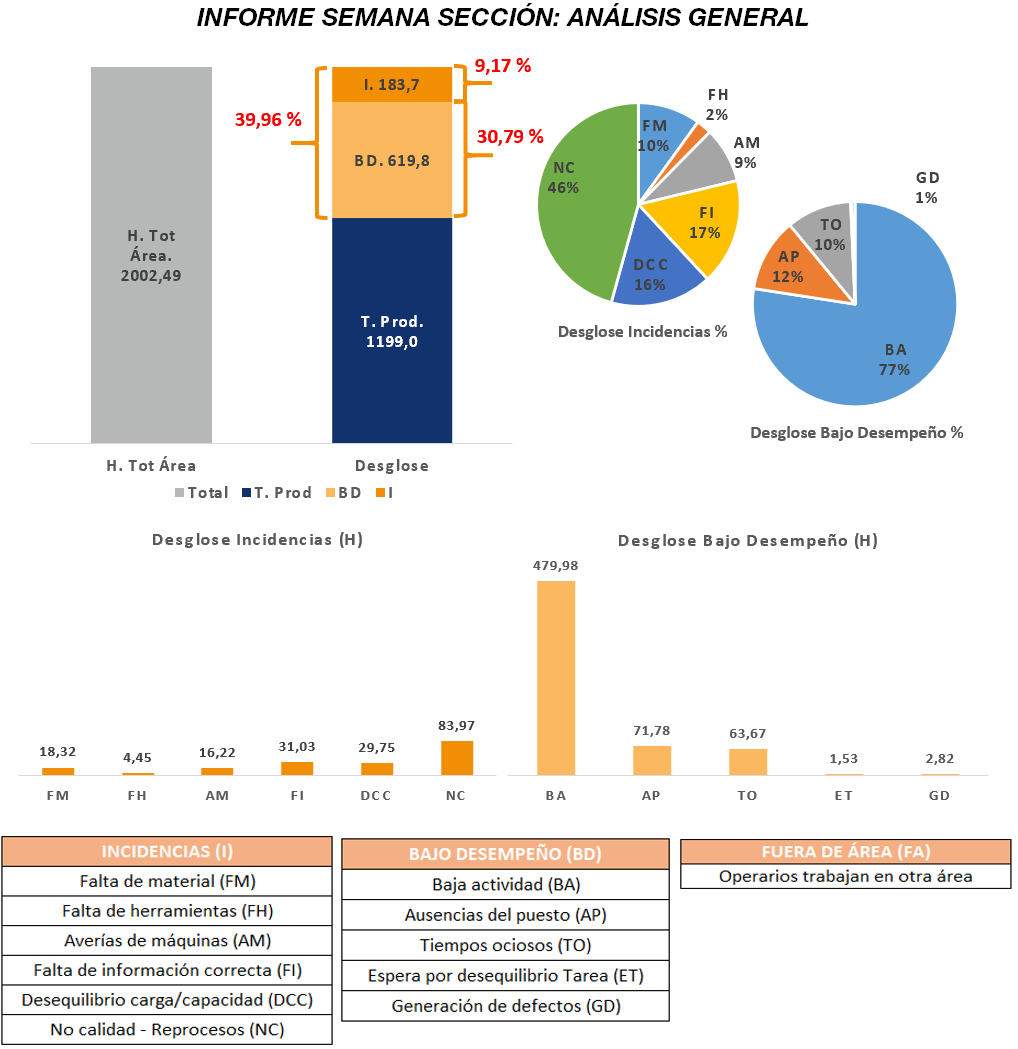

1. Realizar un diagnóstico para identificar los obstáculos que impiden el cumplimiento de los estándares:

- Esto dará un inventario de los sujetos de control.

- Se investigan las causas raíz y se cuantifica el peso de cada una de ellas.

- También permitirá conocer qué tareas llevan a cabo los mandos durante la jornada y qué problemas se encuentran.

2. Formar a la dirección y a los mandos intermedios en las buenas prácticas para la excelencia operacional.

3. Definir claramente los objetivos estratégicos de las operaciones, comunicarlos y alinear a toda la cadena de mando.

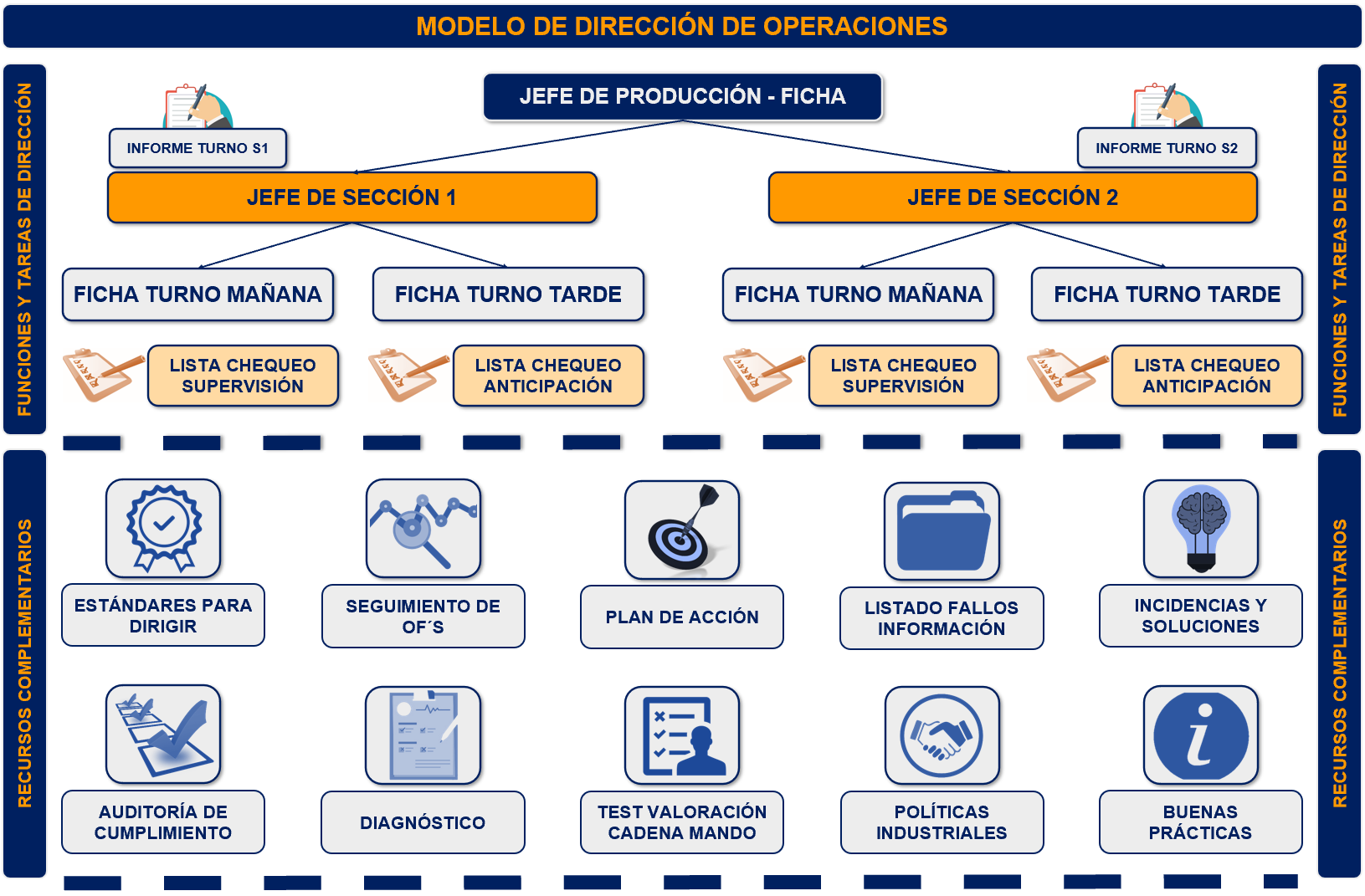

4. Crear un modelo de ejecución de las operaciones para el cumplimiento de dichos objetivos:

- Definir un organigrama y definir objetivos, funciones y tareas de la cadena de mando de producción.

- Generar herramientas y listas de dedicación para anticipar/preparar, supervisar y corregir para cumplir con la planificación y evitar la incidencia: evitar el error.

- Definición de los indicadores clave de gestión: indicadores intermedios.

- Establecimiento de agendas para el cumplimiento de las tareas anteriores.

5. Creación de estándares para dirigir y ejecutar según lo planificado (anticipar y supervisar):

- Estándares de producción (tiempo estándar, kg/h…).

- Estándares de máquinas (temperatura, presión…).

- Condiciones estándar de trabajo (5S´s, métodos…).

6. Establecimiento de políticas de producción.

7. Sistema interno de auditoría del modelo.

8. Con un modelo establecido, se puede implementar la mejora continua del mismo, orientado a la mejora de los estándares y a la reducción de la dispersión de resultados.

9. Acompañamiento a la cadena de mando en la puesta en marcha del modelo, afianzando mediante las herramientas anteriores:

- La anticipación.

- La supervisión y la corrección.

- El control y la lectura de los resultados.

- Dinamización de la mejora continua.

Objetivos

- Formar a la cadena de mando.

- Crear un modelo de dirección robusto: anticipación, supervisión y control.

- Dinamizar la mejora continua.

Para:- Cumplir con los objetivos.

- Y mejorar los estándares de manera continua.

Indicadores de eficacia del proyecto

Indicadores finales:

- Reducción de costes de producción.

- Mejora de las entregas y servicio al cliente.

Indicadores intermedios:

- Reducción de incidencias.

- Reducción de los tiempos por interrupción.

- Propuestas de mejora desarrolladas e implantadas.