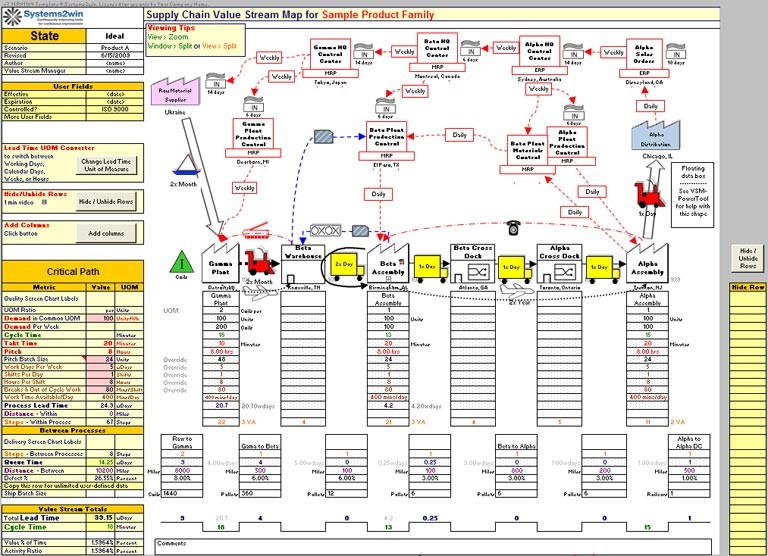

estudio y mejora de la cadena de valor: VSM

- Reducción de plazos de entrega.

- Reducción de inventario en curso.

- Reducción de desplazamiento y manipulaciones.

¿Por qué este proyecto?

Definición del problema

- ¿Cuántos pedidos se pierden por no garantizar unos plazos de entrega más cortos?

- ¿Es necesario todo el stock en curso? ¿Y el stock de producto terminado? ¿Está aportando el elevado nivel de stock una mejora del servicio a los clientes?

- ¿Cuánto está costando este stock?

- Del coste total de manufactura, ¿cuánto está dedicado a operaciones de no valor añadido como desplazamientos y manipulaciones?

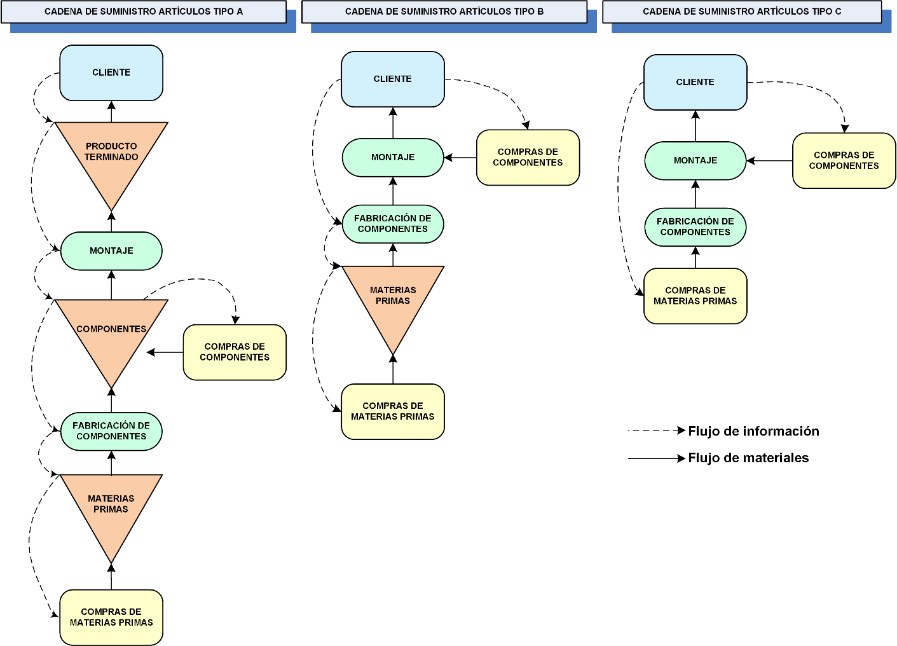

- ¿Tenemos diferenciados los procesos en función del tipo de demanda?

- ¿Sabes cuánto tiempo está almacenada la información desde que se tiene hasta que se libera al siguiente paso?

Necesidad y propuesta de solución

Realización de un estudio del proceso actual: VSM actual

- Determinamos el Hito Inicial e Hito Final, que puede ser:

- Hito Inicial: Recepción de pedidos.

- Hito Final: Entrega a los clientes. ¿Qué nivel hay de stock de materiales? ¿Dónde se produce?

- Tiempos de espera en cada proceso.

- Estudio de los recorridos.

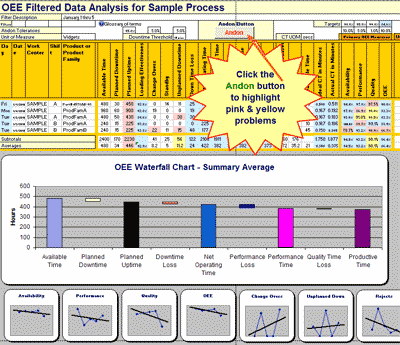

- Determinación de indicadores del proceso:

- Tiempo de proceso: plazo de entrega.

- Inventario en curso.

- Tiempo de coste.

análisis del proceso acutal

- ¿Qué circuito sigue la información? ¿Dónde se acumula?

- Clasificación ABC de productos.

- Clasificación de la demanda.

- ¿Se pueden agrupar todos los inventarios en un supermercado?

- ¿Y reducir los tiempos de cambio para reducir los lotes de transferencia?

- ¿Se pueden adelantar inspecciones de calidad más cerca de la fuente del error?

- ¿Qué tareas podrían agruparse para que se trabajaran en línea sin inventario entre las mismas?

Propuesta de proceso mejorado: VSM propuesto

- A partir del análisis se propone un mapa de proceso mejorado.

- Esta mejora se orienta a REDUCIR:

- Plazos de entrega.

- Inventarios en curso.

- Desplazamientos y manipulaciones.

- Se propone una estrategia y acciones para llevar a cabo las mejoras de procesos:

- 5 S´s.

- SMED.

- Reducción de lotes de transferencia.

- Implantación de supermercados.

- Equilibrados de carga y capacidad y diseño de líneas de trabajo.

- Otras herramientas del lean manufacturing.

- Se hace una evaluación y comparación de indicadores de proceso para cuantificar los beneficios y el impacto.

OBJETIVO E INDICADORES DE EFICACIA DEL PROYECTO.

Indicadores finales:

- Coste de producción.

- Plazos de entrega.

Indicadores intermedios:

- Stock total del proceso.

- Lead time total del proceso.

- Tiempo dedicado a desplazamientos y a manipulaciones.